本站之前發表過文章:為什么看《熱處理手冊》后選用油淬火42CrMo軸淬火后還斷裂?,42CrMoS4棒材感應加熱調質工藝及性能分析 這兩篇文章,網友留言說這兩篇文章都很專業。今天我們通過一個實用的案例再來研究一下:42CrMo曲軸裂紋原因分析及改進措施 希望對您有所幫助。

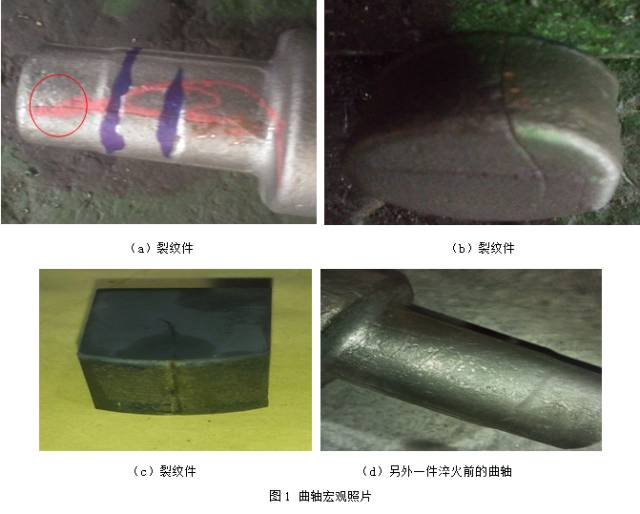

曲軸主要承受交變的彎曲-扭轉載荷和一定的沖擊載荷,軸頸的表面還受到磨損。若曲軸出現裂紋,在彎曲、扭轉、沖擊載荷的作用下,曲軸就會迅速斷裂;因此曲軸各部位嚴禁有裂紋存在。某類型的42CrMo鋼曲軸毛坯經調質處理,在后續曲軸磁粉探傷時,發現部分曲軸小頭出現縱向裂紋,見圖1。為了改進工藝,減少經濟損失,對該曲軸的裂紋產生的原因分析,以采取相應的措施防止此類裂紋的產生。

1.曲軸技術要求

曲軸毛坯調質后的力學性能應滿足:屈服強度≥650MPa,抗拉強度:880~1000MPa,A≥14%,Z≥40%,硬度28~34HRC,夏比V型沖擊功≥35J,顯微組織按GB/T13299 1~4級均勻回火索氏體,晶粒度按GB/T6394奧氏體晶粒度5~8級。

2.生產工藝及設備

曲軸生產工藝:下料→加熱→鍛造→切邊→校正→調質→拋丸→磁粉探傷→打磨→防銹→入庫。

調質工藝路線:設備為連續式網帶爐;870℃加熱,10%PAG介質淬150s;600℃回火后噴霧冷卻。

3.試驗材料與方法

選取上圖中有裂紋的曲軸,在其主軸中心應用直讀光譜儀Q6(COLUMBUS)分析材料化學成分,分析結果見附表。

42CrMo曲軸化學成分(質量分數)(%)

項目 | C | Si | Mn | P | S | Cr | Mo |

標準 | 0.38~ 0.45 | 0.17~0.37 | 0.50~ 0.80 | ≤0.025 | ≤0.025 | 0.90~ 1.20 | 0.15~ 0.25 |

實測 | 0.44 | 0.27 | 0.70 | 0.010 | 0.010 | 1.15 | 0.20 |

在曲軸小頭裂紋處取金相樣,金相顯微鏡XJL-09BD觀察裂紋形態、金相;用洛氏硬度機測定洛氏硬度;將曲軸裂紋打開后用EVO18掃描電鏡觀察斷口形貌.

4.試驗結果與分析

(1)曲軸宏觀分析

宏觀圖1a、圖1b、圖1c失效曲軸裂紋為縱向裂紋,裂紋呈直線方式以張開型由表面向中心擴展,裂紋終止于小頭中心附近;圖1a中曲軸小頭有傷,表面不光滑,有個別鍛后曲軸毛坯在小頭處有鍛造傷,見圖1d;這些地方內應力增大,產生應力集中,淬火時可能會造成曲軸的開裂.

(2)曲軸裂紋的附近硬度

在金相樣上遠離裂紋處檢測洛氏硬度,檢測結果為30HRC、31HRC、31.5HRC、30.5HRC,硬度合格。

(3)曲軸化學成分分析

該批曲軸的化學成分與上批曲軸除C、Cr(wC=0.41%,wCr=1.01%)含量差距較大外,其他元素含量相近。一般說來,隨著馬氏體中含碳量的增加,增大了馬氏體的脆性,降低了鋼的脆斷強度,增大了淬火裂紋傾向。在含碳量增加時,熱應力影響減弱,組織應力影響增強;增加了淬火開裂傾向。合金元素增多時,鋼的導熱性降低,增大了相變的不同時性;同時合金含量增大,又強化了奧氏體,難以通過塑性變形來松弛應力,因而增大熱處理內應力,有增加淬裂的傾向。

(4)曲軸顯微組織及裂紋微觀形貌

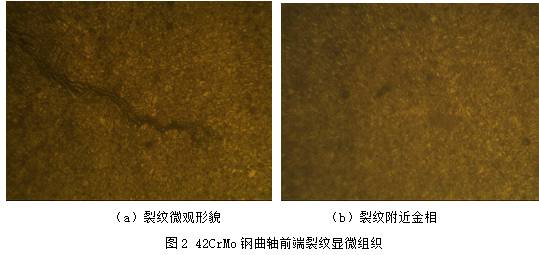

圖2a為曲軸裂紋前端的微觀形貌。可以看到裂紋表面較寬,內部較窄,這說明裂紋從表面向內部擴展,擴展過程中裂紋無分枝,裂紋兩側不存在脫碳,組織為回火索氏體。圖2b為曲軸裂紋附近金相,為4.0級均勻回火索氏體;奧氏體晶粒度為6.5級;滿足曲軸技術條件。

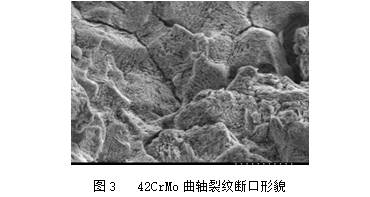

將裂紋打開,對斷口進行了去氧化處理的斷口表面進行掃描電鏡分析,如圖3所示,可觀察到沿晶特征,但晶粒表面圓鈍,斷口表面呈很明顯的沿晶形貌特征。根據淬火裂紋特征,可以判斷該曲軸裂紋為淬火裂紋。取曲軸小頭(常規檢驗部位)縱截面進行非金屬夾雜物按GB/T10561評定,結果為A1.5B1.0C0D1;滿足材料標準要求。

(5)裂紋產生模型分析

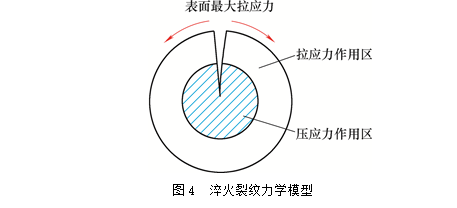

該曲軸裂紋為典型的淬火裂紋中的縱裂,縱裂通常是在工件完全淬透,由組織應力造成。縱裂形成的應力-力學條件是在零件表面上的最大拉應力超過材料的斷裂強度,縱裂產生的力學模型與組織應力的原因一致,即:在淬火冷卻初期,零件表層比心部先轉變成馬氏體,隨后零件心部馬氏體相變是在外層馬氏體限制下進行的,而馬氏體相變會發生體積膨脹,于是心部金屬給外層金屬擴張作用,在外表面引起最大拉應力,如前所述,組織應力的切向應力顯著大于軸向應力,當這一應力超過材料的斷裂強度便會發生縱裂。力學模型見圖4。由于部分曲軸小頭表面存在鍛造傷,使小頭部位產生應力集中,增大了組織應力,促進了縱裂的產生;而較高的碳含量和較高的合金元素含量也增加淬裂的傾向。

5.改進措施

(1)調質前將曲軸鍛造傷打磨掉,提高表面質量,消除應力集中源。

(2)調整工藝,減小淬火時組織應力。降低淬火溫度,縮短淬火時間,減小淬火前后的曲軸的溫差,降低淬火時的組織應力和熱應力,減少開裂傾向;增大PAG介質濃度,降低介質的冷卻速度,減小組織應力,也能減小開裂傾向。

(3)關注原材料化學成分。最好控制原材料化學成分在標準要求的中限,根據原材料的化學成分,制定相應的調質工藝,若原材料中碳和合金元素含量較高,可適當降低淬火溫度,縮短淬火時間,增大介質濃度等措施減小開裂。

采取以上措施后,沒有再產生類似淬火裂紋,提高的產品的質量,減少了公司的經濟損失。

6.結語

(1)通過分析,部分曲軸小頭表面存在鍛造傷,使小頭部位產生應力集中,增大了組織應力,促進了縱裂的產生;該批42CrMo曲軸原材料含有較高的碳含量和較高的合金元素,在調質過程中,組織應力較大,增大了淬火裂紋的產生傾向。

(2)通過改善曲軸表面質量,采取更溫和的淬火,控制原材料化學成分,對特定的化學成分制定特定的調質工藝,可以杜絕此類淬火裂紋的產生。

作者:印小松、董旭剛、周兵、趙金華

單位:重慶大江杰信鍛造有限公司

來源:《金屬加工(熱加工)》雜志

| |