工藝參數會直接影響激光增材制造過程中的溫度梯度、冷卻速率和熔池尺寸等,進而影響成形件的力學性能和尺寸精度。影響金屬零部件變形的工藝參數主要包括激光功率、掃描速度、粉末層厚度、掃描間距和掃描策略等。

激光功率、掃描速度、粉末層厚度、掃描間距及層間掃描間隔時間的影響

在激光增材制造過程中,通常使用體積能量密度來綜合考慮激光功率、掃描速度、粉末層厚度和掃描間距對零部件成形質量的影響,其定義為:

EV=P/vht

式中:EV為體積能量密度;P為激光功率;v為掃描速度;h為掃描間距;t為粉末層厚度。

激光功率代表激光能量的大小,直接控制著熔池的溫度;掃描速度是指單位時間內激光掃描的距離,通過控制激光與粉末相互作用的時間來影響熔池溫度。熔池尺寸和峰值溫度隨著激光功率的增加而增大,隨著掃描速度的增加而減小。

有研究表明:金屬熱應變隨著激光功率的增大而增加,隨著掃描速度的增加而減小;增大激光功率會產生較大的溫度梯度,而較大的溫度梯度會產生較大的熱應力,當熱應力超過材料的屈服強度后就會造成合金的變形或開裂;當激光掃描速度增大時,激光與粉末相互作用的時間縮短,熔池溫度降低、尺寸減小,合金變形減小。激光增材制造過程中,當粉末層厚度增加時,粉末層下表面粉末顆粒吸收的熱量減小,造成熔池上下表面的溫度梯度增大,成形件的變形量也增大。還有人在研究工藝參數對懸臂梁翹曲變形的影響時,發現變形量隨著粉末層厚度的增加而增大;零部件的殘余應力隨粉末層厚度的減小而減小,變形量也隨之減小。掃描間距會直接影響相鄰熔池的搭接率,掃描間距越小,搭接率越大,熱輸入和溫度梯度增大,相應的熱應力和變形量也增大。另外還有研究者發現當掃描間距減小時,成形件翹曲變形的程度明顯增大。

在激光增材制造過程中,層與層之間的掃描間隔時間也會對變形產生一定影響。激光增材制造零部件的變形主要由殘余應力引起,而殘余應力在沉積過程中處于不斷的累積、釋放狀態;累積或釋放量取決于沉積層和基板的應力松弛行為。層間掃描間隔時間和溫度則通過影響沉積層和基板的應力松弛行為,進而影響成形件的變形。有研究者采用原位測量技術研究了層間掃描間隔時間對變形的影響,發現激光增材制造Ti6Al4V合金的變形量隨著層間掃描間隔時間的延長而增大;也有人通過原位中子衍射研究了增材制造Ti6Al4V合金試樣的應力松弛機制,推測應力松弛可能是通過位錯的滑移和攀移實現的。

激光功率、掃描速度、粉末層厚度、掃描間距和層間掃描間隔時間等工藝參數對成形件變形的影響較為復雜。通常,變形量隨著激光功率、粉末層厚度和層間掃描間隔時間的增加而增大,而隨著掃描速度和掃描間距的增大而減小。

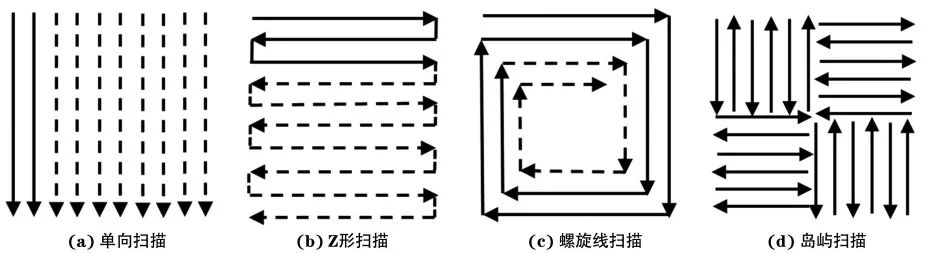

在SLM工藝中,掃描策略會對金屬零部件的成形質量和尺寸精度產生重要影響。常用的掃描策略包括單向掃描、Z形掃描、螺旋線掃描和島嶼掃描,如下圖所示。

單向掃描和Z形掃描是比較簡單傳統的掃描策略。螺旋線掃描過程中的熱量傳遞比單向和Z形掃描的更均勻,因此產生的溫度梯度更小,溫度場更均勻,最終零部件的殘余應力和翹曲變形也較小。島嶼掃描策略是指將待掃描區域劃分為多個小方形區域(也稱為島嶼),再按照預先設定的掃描順序對這些島嶼進行掃描的一種策略。島嶼掃描策略使得加工過程中的熱量分布更加均勻,減小了熱量集中;而且上下層相鄰島嶼具有相互垂直的掃描方向,減弱了不同沉積層之間及整個金屬零部件的各向異性,有助于減小增材制造構件的變形。有研究表明,在層與層之間旋轉一定角度(通常為67°或90°)進行掃描也可以減弱沉積層間的各向異性,提高層與層之間的黏結性,減少分層和翹曲變形等缺陷。

基于上述不同的掃描策略,研究人員進行了很多增材制造零部件變形的研究,如發現對于平板形狀的零件,從外到內的螺旋線掃描策略能減小其變形量;采用層與層之間旋轉67°的Z形掃描策略可以有效減小翹曲變形;當激光將鋪粉層熔化后,基板在深度方向上產生一定的溫度梯度,基板上部分區域的熱脹現象更為顯著,因而基板向上彎曲,當熔池凝固冷卻時,其收縮會“拉扯”基板向相反的方向彎曲,因此變形量曲線呈波動現象。還有研究發現,與Z形掃描策略相比,島嶼掃描策略可以有效減小成形件的變形量,并且島嶼掃描順序對變形和殘余應力的影響比島形尺寸的影響更顯著。也有研究人員采用SLM制備Ti6Al4V合金薄板,基于數學算法設計了間隔式島嶼掃描策略,通過控制掃描順序確保下一個掃描的島嶼與剛掃描完的兩個島嶼不相鄰,從而減弱了增材制造過程中的熱集中效應,減小了變形;同時發現平行于掃描方向的變形量大于垂直于掃描方向的,成形件中的殘余應力隨著掃描矢量長度的增長而增大。這是因為較小的掃描矢量長度產生的熔池長度較小,殘余應力和變形量也較小。一般在激光增材制造過程中,采用島嶼掃描策略成形的零部件變形最小。

基板是激光增材制造金屬零部件的構造平臺,在增材制造過程中也經歷著復雜的熱循環過程;基板的變形直接影響著成形件的尺寸精度。

研究發現,在激光增材制造過程中,基板沿沉積方向(Z方向)的畸變遠大于沿其他兩個方向(X和Y方向),同時激光加工引起的基板變形是永久性的,無法通過熱處理消除。基板預熱可以減小成形過程中的溫度梯度和冷卻速率,從而減小成形件的殘余應力和變形量。另外還有人發現懸臂梁的翹曲變形程度隨著基板預熱溫度的升高而減小;以及利用基板預熱可以有效降低殘余應力,并且在一定溫度區間內殘余應力隨著預熱溫度的升高而減小,成形件的變形也隨之減小;在使用SLM技術成形硬質合金工具時,在設備內增加了一臺CO2激光器來預熱基板,可使成形件的彎曲強度明顯提高,翹曲變形程度相對減小。

此外,原位退火處理也可以減小成形件的殘余應力和變形量。

目前,基板預熱已成為一種減小成形件殘余應力和變形的有效方法,而在成形過程中對沉積層進行原位退火為調控和解決殘余應力和變形問題提供了新的思路。

不同的金屬材料具有不同的熱力學性能,在激光增材制造過程中的成形性能也隨之不同。

研究發現具有較低熱容量和較高熱擴散率的金屬材料在增材制造中較易達到峰值溫度,并且產生較大的熔池尺寸和熱應變;有研究者認為Ti6Al4V合金成形件的變形量隨層間掃描間隔時間的延長明顯增大現象是由Ti6Al4V合金在成形過程中發生固態相變引起的;同時還發現在相同的層間掃描間隔時間和熱輸入條件下,Inconel 625合金成形件的變形量是Ti6Al4V合金成形件的2倍。

在激光增材制造過程中,高能激光束將金屬粉末加熱熔化,當激光束移走后,熔融金屬液在較高的冷卻速率下迅速凝固。在凝固后的冷卻過程中,某些金屬材料還會發生固態相變,如在增材制造Ti6Al4V合金過程中,當溫度降低到β相變點(980 ℃)附近時,發生β相向α相或α′相轉變,晶格類型從體心立方(BCC)轉變為密排六方(HCP),產生的晶格應變會影響整體變形量。

有研究發現在LDED制造H13工具鋼的成形過程中發生了奧氏體向馬氏體的固態相變,相變過程伴隨著體積的增加,因此形成了殘余壓應力。目前,關于固態相變對變形的影響機制研究較少,這應是未來的研究熱點之一。